Optimiser l’efficacité des projets métalliques passe par une maîtrise fine des composants clés, parmi lesquels le chemin de roulement joue un rôle central. En facilitant le déplacement des charges lourdes et en structurant les flux, il améliore significativement la productivité et la sécurité. Adapter le choix et l’installation du chemin de roulement aux spécificités de chaque projet maximise les performances tout en réduisant les coûts liés à la maintenance et aux arrêts techniques.

Optimiser la performance des projets métalliques grâce au chemin de roulement

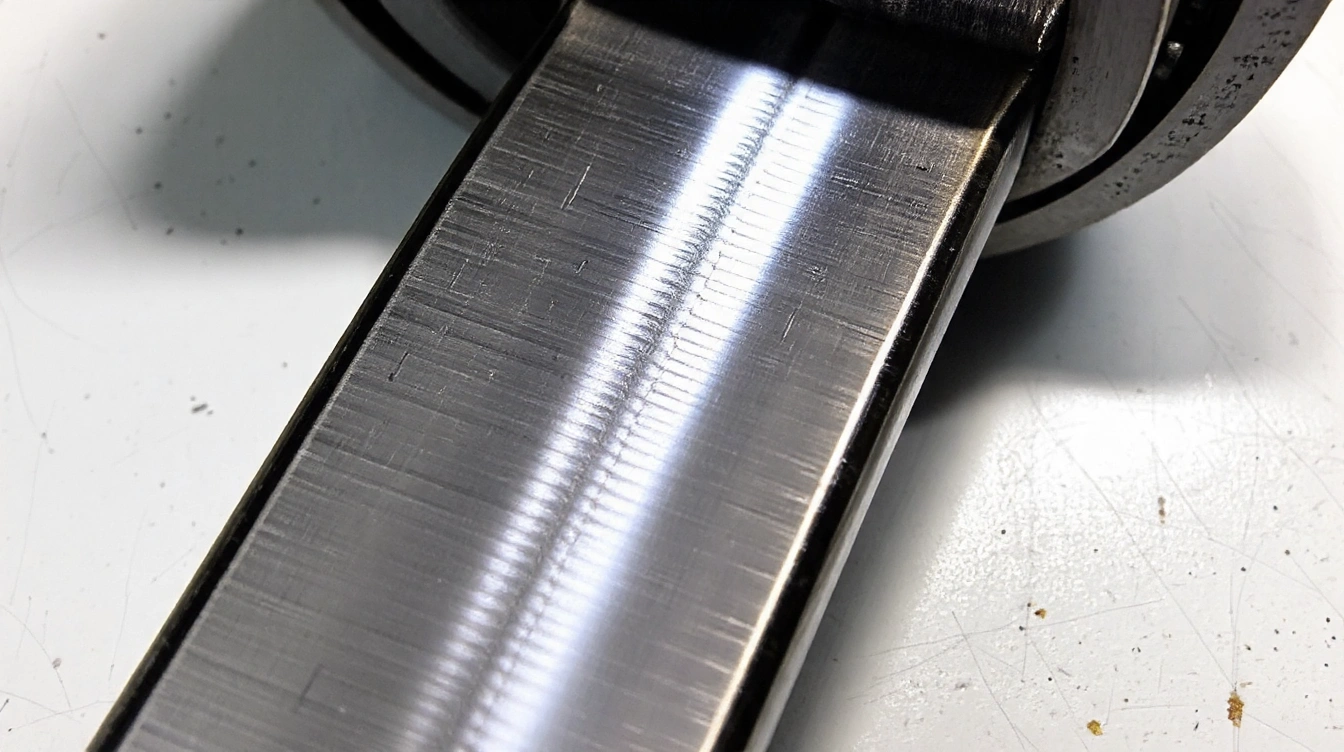

Le chemin de roulement joue un rôle central dans l’optimisation de l’efficacité des projets métalliques. Il s’agit d’un système mécanique conçu pour guider et supporter le déplacement des charges ou des équipements lourds au sein d’installations métallurgiques. La conception précise et l’intégration adaptée du chemin de roulement permettent d’augmenter la productivité en facilitant les déplacements et en réduisant les temps d’arrêt liés à la manutention.

Sujet a lire : Conception de machine industrielle : solutions sur mesure pour votre secteur

L’optimisation du chemin de roulement est essentielle pour améliorer la performance globale des projets métallurgiques. Parmi les avantages majeurs figurent une meilleure répartition des charges, une diminution de l’usure des composants mobiles et une diminution des risques d’accidents. Ces bénéfices traduisent une efficacité accrue qui se manifeste tant sur le plan opérationnel que financier.

Il est crucial d’adapter le chemin de roulement aux spécificités du projet. Cette personnalisation garantit une intégration optimale, respectant les contraintes techniques et environnementales propres à chaque application. Par exemple, le choix des matériaux, la précision du tracé du chemin et la capacité de charge doivent être adaptés pour répondre aux exigences spécifiques des installations métalliques. Une telle approche sur mesure assure non seulement une meilleure durabilité du système, mais aussi une meilleure optimisation de l’ensemble du projet.

A lire aussi : Chemin de roulement : optimisez vos projets métalliques !

Explorer plus en détail les solutions disponibles pour configurer un chemin de roulement efficace peut se faire via un site web spécialisé, proposant des conseils techniques et des outils adaptés pour chaque besoin industriel.

Applications et cas d’utilisation des chemins de roulement

Les chemins de roulement trouvent leur place dans plusieurs applications industrielles majeures. Ils sont particulièrement prisés dans des secteurs d’utilisation variés tels que la construction, où ils facilitent le déplacement de charges lourdes sur des chantiers, ou encore en logistique, pour optimiser le flux des marchandises dans les entrepôts. Dans les ateliers métalliques, ils permettent un déplacement fluide et précis des composants entre différentes étapes de fabrication, renforçant ainsi la productivité.

Parmi les exemples concrets d’utilisation, on peut citer des projets industriels où l’intégration de chemins de roulement a contribué à une amélioration notable des performances opérationnelles. Dans la construction, par exemple, ces systèmes ont permis de réduire les temps de manutention tout en augmentant la sécurité des travailleurs. Dans les ateliers métalliques, l’adaptation des chemins de roulement aux spécificités des machines et des espaces a rendu possible une organisation du travail plus flexible et ergonomique.

Il est important de noter que la réussite d’un projet dépend souvent de la différenciation entre les types de projets, car chaque secteur et chaque besoin requièrent une adaptation précise. Un chemin de roulement choisi pour un usage en logistique ne sera pas nécessairement celui qui convient à un chantier de construction. La clé réside dans la sélection d’un système sur mesure qui prend en compte les contraintes de poids, de fréquence d’utilisation et d’environnement, afin d’optimiser la fonctionnalité et la rentabilité.

Pour une analyse approfondie et une optimisation adaptée à votre projet, vous pouvez consulter le site web.

Spécifications techniques et critères de sélection

Choisir un chemin de roulement adapté repose sur une compréhension précise des spécifications techniques. Les critères essentiels incluent les dimensions, les matériaux et la capacité de charge, qui garantissent à la fois performance et durabilité.

Les dimensions doivent être adaptées à la taille de l’installation et au type de charge transportée. Par exemple, un chemin de roulement trop étroit risque de provoquer un déséquilibre, tandis qu’un chemin trop large peut engendrer des coûts inutiles. Ainsi, le choix du chemin de roulement dépend étroitement des mesures exactes requises par le projet.

En ce qui concerne les matériaux, leur qualité et leur résistance influent directement sur la longévité du système. Les solutions adaptées doivent pouvoir supporter des charges variées tout en conservant une faible usure. La capacité de charge est donc un paramètre fondamental lors de la sélection, notamment pour des applications industrielles où les charges sont lourdes et continues.

Par ailleurs, chaque projet présente des exigences propres qui exigent une analyse approfondie. Certains chemins de roulement doivent s’adapter à des configurations complexes, comme des courbures ou des dénivelés, ce qui influence les spécifications techniques à privilégier. Une solution adaptée prendra en compte ces contraintes pour optimiser la fonctionnalité et la sécurité.

Pour approfondir ce sujet et identifier les meilleures pratiques selon votre projet, vous pouvez consulter ce site web.

Conseils pour l’installation et la maintenance

Installer un chemin de roulement dans un projet métallique requiert de suivre des étapes précises pour garantir la solidité et la fonctionnalité de la structure. La première étape essentielle est de s’assurer que les supports sont parfaitement alignés. Un mauvais alignement peut causer des contraintes mécaniques et réduire la durée de vie du chemin de roulement. Ensuite, il est crucial de fixer correctement chaque élément pour éviter tout jeu ou mouvement excessif qui pourrait compromettre la sécurité.

Pour la maintenance, la régularité des contrôles est fondamentale. Inspectez fréquemment les surfaces de roulement afin de détecter toute usure anormale ou accumulation de poussière et débris. Le nettoyage doit être effectué sans produits abrasifs pour ne pas endommager les matériaux. En parallèle, vérifiez les fixations et les éléments d’ancrage lors de chaque entretien pour préserver la stabilité.

Parmi les bonnes pratiques recommandées, il est conseillé d’utiliser des lubrifiants adaptés qui réduisent le frottement et limitent l’usure. Cela facilite le déplacement des composants tout en prolongeant leur durée de vie. Pour assurer la durabilité, privilégiez aussi des matériaux résistants à la corrosion, surtout dans les environnements soumis à l’humidité ou à des conditions agressives.

Enfin, pour optimiser la sécurité et la performance des chemins de roulement, il est judicieux de suivre un plan d’entretien préventif basé sur la fréquence d’usage et les spécificités du projet métallique. Cette approche proactive limite les risques de défaillance et garantit une exploitation sûre et efficace de la structure.

Pour approfondir ces recommandations et découvrir comment optimiser vos projets métalliques, vous pouvez consulter notre site web.

Maximisez l’efficacité de vos projets métalliques avec le chemin de roulement !

Le chemin de roulement est un élément central pour maximiser l’efficacité de vos projets métalliques. Il sert de support mobile pour le déplacement d’équipements lourds, facilitant ainsi les opérations et réduisant considérablement les temps d’arrêt. En choisissant des chemins de roulement adaptés et bien dimensionnés, vous optimisez à la fois la sécurité et la fluidité des déplacements sur vos chantiers métalliques.

Les points clés pour optimiser vos chantiers incluent la sélection précise du type de chemin de roulement, tenant compte de la charge, de la fréquence d’utilisation et des conditions environnementales. Un chemin de roulement bien conçu réduit les risques d’usure prématurée et les besoins en maintenance, ce qui garantit un gain de productivité durable. Par exemple, opter pour des rails robustes en acier allié et des roulettes adaptées peut considérablement améliorer la résistance aux contraintes mécaniques.

Pour un gain de productivité durable, les astuces d’experts recommandent d’intégrer le chemin de roulement dès la phase de conception de votre projet métallique. Cela permet d’anticiper les problématiques logistiques et d’adapter le cahier des charges en conséquence. De plus, l’utilisation de solutions modulaires facilite l’ajustement du chemin de roulement en fonction de l’évolution des travaux, augmentant ainsi la flexibilité et la rapidité d’intervention.

Enfin, pour approfondir et maîtriser tous les aspects techniques liés au chemin de roulement, plusieurs ressources complémentaires sont indispensables. Vous pouvez consulter des guides techniques spécialisés et des études de cas réalisées sur des projets similaires. Un site web dédié offre également des conseils pratiques et des outils pour dimensionner et sélectionner les bonnes options de chemin de roulement, ce qui vous permettra de maximiser l’efficacité de vos projets métalliques avec une approche informée et optimisée.